Tin tức

Cách cải thiện hệ thống khí nén

Dưới đây là một số mẹo để giảm tổn thất, linh kiện đúng kích thước và hợp lý hóa mạch, tất cả đều có thể dẫn đến tiết kiệm chi phí khá lớn.

Hầu hết các cơ sở công nghiệp phụ thuộc vào khí nén cho một loạt các hoạt động, được thực hiện bởi mọi thứ, từ các công cụ khí nén đơn giản đến các hệ thống điều khiển khí nén phức tạp hơn nhiều. Ví dụ, trong các nhà máy chế biến thực phẩm và đồ uống, hệ thống khí nén hỗ trợ các chức năng như phân loại, cắt, định hình và đóng gói sản phẩm, cũng như thổi bay các hạt trong khi làm sạch thực phẩm và thiết bị.

Khí nén sạch, đáng tin cậy và dễ tiếp cận nhưng nó thường được coi là điều hiển nhiên khi so sánh với nước, khí đốt và điện. Ngoài ra, cần khoảng tám mã lực điện để tạo ra chỉ một mã lực khí nén. Điều này làm cho khí nén trở thành một trong những ứng dụng năng lượng đắt tiền nhất trong các nhà máy sản xuất.

Để bắt đầu, khí nén phải có sẵn ở áp suất thích hợp để đạt được mục tiêu sản xuất.

Các hệ thống được bảo trì không đúng cách có thể gây lãng phí tới một phần ba lượng khí nén do rò rỉ. Thông thường, việc giảm áp suất không khí được hiểu sai và nhầm với sự cố thiết bị, điều này dẫn đến việc đầu tư đáng kể vào máy nén mới để tăng công suất. Bất ngờ thay, các nhà sản xuất hiện phải chịu chi phí cho thiết bị mới, sắp xếp lại lịch trình đã định và chịu đựng thời gian ngừng hoạt động trong khi thiết bị cũ đang được thay thế.

Sử dụng không hiệu quả khí nén không nhất thiết là một chức năng của sự cố của máy. Thay vào đó, các vấn đề có thể xảy ra do Cv được tính toán không đúng, một số không có thứ nguyên được sử dụng để biểu thị giá trị độ dẫn của một lỗ. Cv là giá trị mà nhà sản xuất sử dụng để định kích thước van và các thành phần khác khi xem xét hệ thống khí nén và quan trọng đối với hiệu suất của van hơn là số feet khối mỗi phút đi qua.

Các hoạt động đóng chai tốc độ cao đòi hỏi hệ thống khí nén hiệu quả, đúng kích cỡ và được bảo trì tốt.

Một van có kích thước chính xác sẽ hoạt động êm ái, có khả năng kiểm soát dòng chảy chính xác, không bị rò rỉ và thậm chí có thể kéo dài quá tuổi thọ dự kiến của nó. Cv càng lớn thì dòng chảy càng lớn. Một van quá nhỏ đối với một ứng dụng nhất định sẽ không cho phép dòng chảy đủ. Khi điều này xảy ra, hệ thống sẽ buộc phải bồi thường.

Chúng ta hãy xem xét một tình huống thực tế trong đó các điều chỉnh phải được thực hiện để đảm bảo hiệu quả tối đa trong hoạt động khí nén. Hệ thống bắt đầu với máy nén, cung cấp dòng chảy qua bể nhận, đường cung cấp, máy sấy, bộ điều chỉnh bộ lọc và van đến một xi lanh, với ứng dụng làm việc ở đầu thanh truyền. Mục tiêu của chúng tôi là đạt được phản ứng nhanh hơn trong hệ thống khí nén.

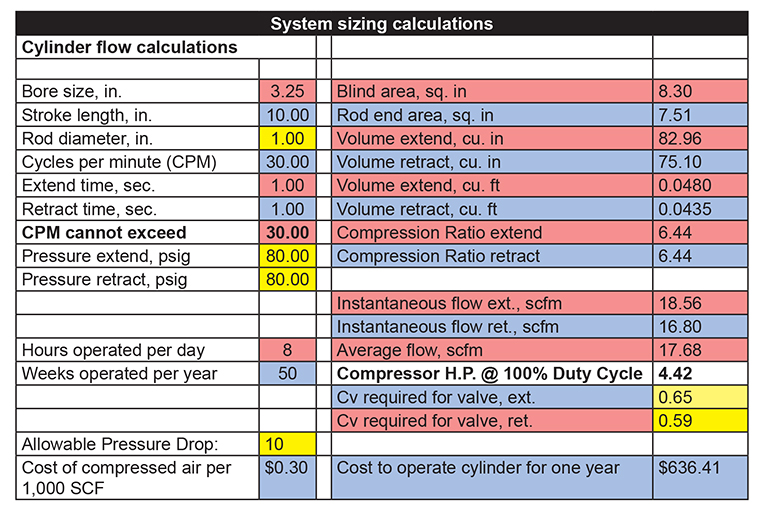

Một khách hàng đã phải di chuyển một cuộn dây sau khi nó đã được chuyển đổi từ các đường chính từ máy cuộn của họ – một nhiệm vụ xử lý vật liệu. Xylanh ứng dụng có lỗ khoan 3,25 inch, hành trình 10 inch và chúng tôi muốn di chuyển nó trong vòng chưa đầy một giây. Khách hàng đã cố gắng kích thước xi lanh và một van cần thiết cho công việc, nhưng khi họ đặt tất cả lại với nhau, nó quá chậm

Trong ứng dụng xử lý ống sợi dây, các tính toán ban đầu cho thấy van có Cv = 0,65.

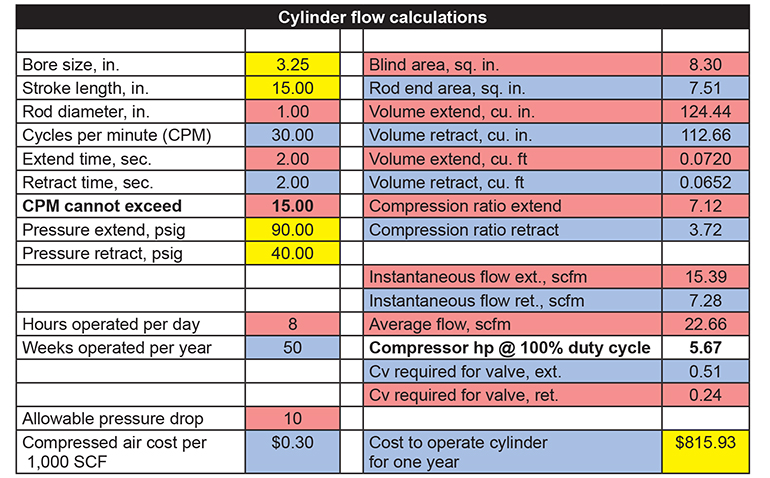

Chúng tôi đã tính toán lỗ khoan, hành trình và thời gian kéo dài, và cho phép giảm áp suất 10 psi trong các tính toán định kích thước bằng phần mềm của chúng tôi, như được hiển thị trong bảng “Tính toán kích thước hệ thống”. Chúng tôi muốn đạt được Cv cao hơn sẽ là 0,65 (màu vàng) cần thiết cho ứng dụng này. Chúng tôi đã đi với một van có Cv là 1,6. Vì vậy, chúng tôi đã che nó ở phía van. Nhưng nó vẫn chưa đủ nhanh.

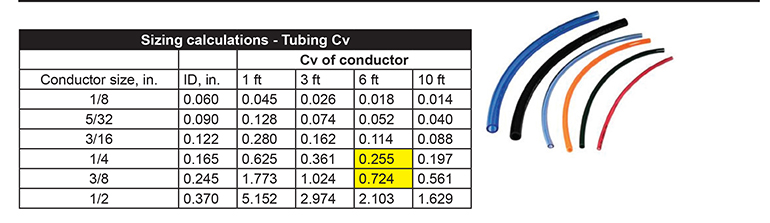

Sau đó, chúng tôi xem xét đường ống, ống có kích thước 1/4 inch. Từ van đến bộ truyền động, đường ống chạy khoảng sáu feet. Vì vậy, với ống 1/4 inch, Cv là 0,255. Chúng tôi đã bóp nghẹt hệ thống. Vì vậy, chúng tôi đã cung cấp ống 3/8 inch cho Cv là 0,724. Khoảng sáu foot của ống từ van không nên là một vấn đề.

Thiết kế ban đầu sử dụng ống 1/4 inch với Cv 0,255, làm nghẹt dòng chảy. Cần có ống nâng lên 3/8 inch

Sau đó, chúng tôi nhận thấy rằng gắn trên các cổng xả của van là bộ giảm thanh 1/4 inch với Cv là 0,1. Chúng tôi đã loại bỏ các bộ giảm thanh và các hạn chế Cv, và sau đó tốc độ xi lanh được cải thiện. Nhưng khách hàng vẫn muốn bộ giảm thanh để ngăn các mảnh vỡ lọt vào bên trong van và gây ra các vấn đề. Vì vậy, chúng tôi đã cài đặt một bộ giảm âm lớn hơn (Cv = 1,4) cung cấp đủ luồng cho ứng dụng và giải quyết vấn đề.

Rò rỉ và chi phí hàng không

Khi nói đến việc tạo ra khí nén, không có cái gọi là “miễn phí”. Nếu chúng ta xem xét một máy nén 100 mã lực điển hình, chi phí ban đầu cho một hệ thống có thể nằm trong khoảng từ 20.000 đô la đến 35.000 đô la (tùy thuộc vào loại máy nén). Nhưng một thứ khác có tác dụng, chi phí thực, là chi phí điện hàng năm, kilowatt mỗi giờ cho hệ thống đó. Ngoài ra còn có chi phí bảo trì hàng năm bao gồm ít nhất 10% chi phí ban đầu thực tế của hệ thống.

.

Đây là chi phí để chạy một động cơ thu được lượng công suất tương đương với không khí từ máy nén 100 mã lực, dựa trên ba ca, hoạt động liên tục và hiệu suất động cơ đầy tải là 90%.

Chúng ta có thể làm gì để giảm thiểu chi phí và tối đa hóa hiệu quả của máy nén? Chúng tôi phải xem xét chi phí của chính điện; chuyển đổi điện năng thành điện năng; bảo trì và khấu hao; điều trị thực tế khi nén; tổn thất đường ống phân phối; rò rỉ; điều trị tại điểm sử dụng; và hiệu quả của chính máy. Tất cả các yếu tố này có thể đóng một vai trò trong chi phí của không khí.

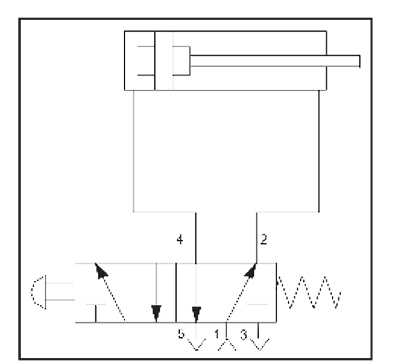

Một thiết kế điển hình có một van 5/2 và một xi lanh tác động kép.

Và một trong những yếu tố lớn là rò rỉ. Khi kích thước của đường ống tăng lên, lượng dòng chảy cũng vậy, có nghĩa là nhiều không khí đi qua hơn, điều này có thể đồng nghĩa với việc lãng phí tiền hơn nếu có rò rỉ.

Có nhiều nguyên nhân gây rò rỉ – kết nối kém, đường ống bị hư hỏng hoặc bị ăn mòn, con dấu và khớp nối ống bị chai, nắp cống bị hở và máy rung.

Điểm mấu chốt là việc rò rỉ rất tốn kém.

Kích thước lỗ càng nhỏ thì càng khó nhận thấy và đôi khi có thể yêu cầu kiểm tra siêu âm để phát hiện. Các rò rỉ nhỏ có thể phổ biến hơn trong một hệ thống và trong một khoảng thời gian, những rò rỉ này có thể tăng lên. Rò rỉ ở các kích thước lỗ lớn hơn như 3/8 inch nghe rõ hơn và dễ phát hiện hơn, nhưng chúng tốn kém hơn, do lưu lượng tăng lên.

Chúng ta có thể thực hiện một số hành động nào để giảm lượng rò rỉ? Ví dụ, hãy xem xét có bao nhiêu đường dây đang chạy trong nhà máy của bạn. Nếu bạn có năm và đã lắp van bi ngắt trong nhánh chính của mỗi đường dây nhưng chỉ vận hành một đường dây, mọi rò rỉ ở các đường dây khác sẽ không được kiểm soát. Vì vậy, nếu bạn có thể đóng van cho các đường dây bạn không sử dụng, sẽ tiết kiệm được chi phí.

Một điều khác bạn có thể làm là đặt một thiết bị đo lưu lượng di động vào hệ thống. Nếu máy đang bật nhưng không chạy và máy nén đang tắt, đồng hồ đo lưu lượng sẽ hiển thị nếu có luồng không khí trong khi máy tắt, có nghĩa là có rò rỉ.

Một yếu tố khác là áp suất giảm. Với dòng chảy không đổi, bạn sẽ thấy đường ống càng lớn hoặc càng thẳng thì áp suất giảm càng nhỏ. Đường ống phức tạp hơn với nhiều khúc cua và ngã rẽ sẽ có nghĩa là áp suất giảm nhiều hơn. Vì vậy, hãy cố gắng tránh những phụ kiện không cần thiết và những khúc cua gấp.

Bộ lọc bảo vệ các thành phần hạ nguồn như van và thiết bị truyền động.

Một lĩnh vực có thể xảy ra sụt áp cao là khi các bộ lọc không được bảo dưỡng đúng cách; nếu chúng bị tắc, áp suất giảm theo thời gian sẽ tăng lên. Bảo trì bộ lọc kém là một trong những nguyên nhân hàng đầu gây ra sụt áp.

Trong một hệ thống được thiết kế phù hợp, tổn thất áp suất nhỏ hơn nhiều so với áp suất xả của máy nén. Cứ giảm áp suất 2 psi, chi phí năng lượng tăng thêm 1%. Việc cài đặt các chỉ báo tuổi thọ áp suất sẽ báo hiệu khi nào cần thay đổi các yếu tố đó.

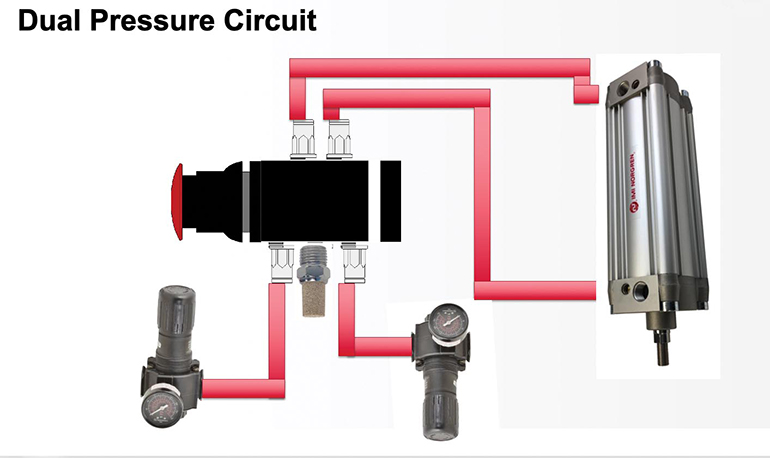

Mạch áp suất kép

Một yếu tố khác cần xem xét là mạch áp suất kép. Lấy một mạch tiêu chuẩn với một van 5/2 và một xi lanh tác động kép. Những gì bạn thường thấy là hầu hết công việc được thực hiện ở phía mở rộng – 80% đến 90% thời gian công việc được thực hiện theo một hướng. Cổng 1 là nguồn cung cấp, cổng 4 là cổng mở rộng và cổng 2 là cổng rút lại. Cổng 5 và 3 là ống xả.

Trong mạch áp suất kép, không khí chính cung cấp áp suất đầy đủ cho hành trình làm việc và không khí điều chỉnh cung cấp năng lượng cho hành trình hồi.

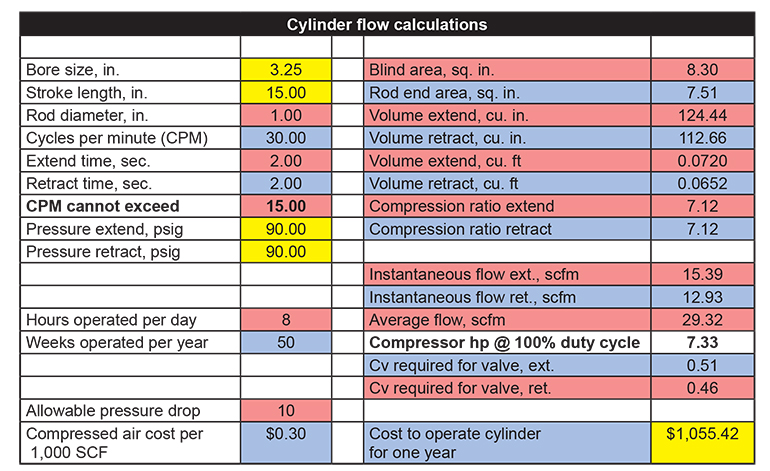

Trong phép tính ví dụ này, chúng tôi có 3,25-in. kích thước lỗ khoan, 15-in. hành trình, 90,00 psi, một ca tám giờ – dẫn đến chi phí hơn $ 1,055,42 để vận hành xi lanh trong một năm.

Nếu ứng dụng của bạn chỉ hoạt động theo một hướng, hãy xem xét một mạch áp suất kép. Thay vì sử dụng cổng 1 cho áp suất, chúng tôi chuyển 1 thành ống xả chung; và chúng tôi đặt hai áp suất khác nhau tại các cổng xả. Áp suất mở rộng đến qua cổng 3 sẽ là khoảng 117 psi và áp suất trở lại của chúng tôi sẽ là 14,7 psi qua cổng 5. Vì vậy, hai áp suất khác nhau, một cho áp suất chính và một chỉ để di chuyển piston và lắp ráp trở lại, đặc biệt là nếu không có tải Ở hướng ngược lại.

Bây giờ, thay vì cổng cung cấp không khí chính 1, không khí chính bây giờ sẽ đi vào cổng 3 và không khí điều tiết cung cấp hành trình quay trở lại.

Điều này thực sự có ý nghĩa đối với các xi-lanh có đường kính lớn hơn và hành trình lớn hơn. Hãy xem xét chi phí để vận hành ngay bây giờ: với 90 psig cả hai chiều, nó là 1,055 đô la. Bây giờ, nếu chúng tôi giảm áp suất hồi lưu đó xuống 40 psig, thì đó là 815 đô la, tiết kiệm 240 đô la, chỉ với một xi lanh.

Cách lựa chọn mã sản phẩm , vật liệu , đặc tính và thông số kỹ thuật cũng như yêu cầu của quý khách hàng.Mọi thắc mắc cần được giải đáp cũng như tư vấn và nhận báo giá xin liên hệ với thông tin bên dưới :

CÔNG TY TNHH TÂN HẢI : 453B Đường Chiến Lược, Khu Phố 6, Phường Tân Tạo, Quận Bình Tân, Thành phố Hồ Chí Minh

Email : htrung@tanhaico.com Phone and zalo: Mr Trung : 0397536266