Tin tức

Cách tách nước trong hệ thống khí nén của nhà máy

Một trong những nguyên nhân quan trọng nhất gây ra thời gian ngừng hoạt động tốn kém và bảo trì khẩn cấp trong các hệ thống tự động hóa công nghiệp không phải là dầu hoặc các chất gây ô nhiễm, những chất này dễ dàng được loại bỏ bằng cách lọc thích hợp, mà là hơi nước và kết quả là nước ngưng tụ bị giữ lại trong khí nén của nhà máy.

Nước trong các cơ sở sản xuất máy bay có thể gây ăn mòn, rỉ sét và cáu cặn đường ống có thể vỡ ra làm tắc nghẽn hoặc bám vào đường dẫn khí dẫn đến tăng áp suất và giảm hiệu suất của máy.

Các bộ phận máy này sẽ bị mài mòn sớm và các bộ phận bị hư hỏng do nước:

xi lanh khí nén sẽ bị rửa trôi chất bôi trơn trước, ăn mòn và phản hồi chậm hơn

Gioăng cao su của van điện từ sẽ cứng lại, dễ bị vỡ và rò rỉ hơn

thiết bị đo đạc có thể hoạt động sai ngay cả khi có một lượng nhỏ hơi ẩm / nước

các công cụ chạy bằng không khí có thể sẽ bị dính, kẹt và hoạt động kém hiệu quả hơn

Các sản phẩm cuối cùng cũng có nguy cơ bị giảm chất lượng vì nước:

sơn phun sẽ bị ảnh hưởng bất lợi do thay đổi màu sắc, độ bám dính và chất lượng hoàn thiện

máy in phun mực công nghiệp sẽ bị ảnh hưởng bất lợi do sự thay đổi về tính tuân thủ và chất lượng hoàn thiện

Độ nhớt của chai nhựa đúc thổi và tính nhất quán của vật liệu có thể bị ảnh hưởng bất lợi

dán / dán băng keo của hộp các tông có thể bị ảnh hưởng bất lợi

dược phẩm trộn hợp chất và tính toàn vẹn có thể bị ảnh hưởng bất lợi

chế biến thực phẩm có thể bị ô nhiễm do vi sinh vật phát triển

Nhận biết các điểm đầu vào của nước

Tất cả không khí trong khí quyển đều chứa các chất gây ô nhiễm khác nhau và hơi nước được tập trung trong quá trình nén. Nhiệt sinh ra trong quá trình nén làm tăng khả năng giữ ẩm của khí nén, do đó tránh được hiện tượng ngưng tụ bên trong máy nén. Chất bôi trơn được sử dụng để cải thiện hiệu suất và tuổi thọ của máy nén cũng trở thành một phần của tải gây ô nhiễm cũng như các hạt mài mòn.

Một máy nén có công suất 100 mã lực, hoạt động ở nhiệt độ môi trường 86 ° F, độ ẩm tương đối là 80%, nén không khí đến 100 psi, có thể tạo ra khoảng 30 gallon nước ngưng trong một ca làm việc tám giờ.

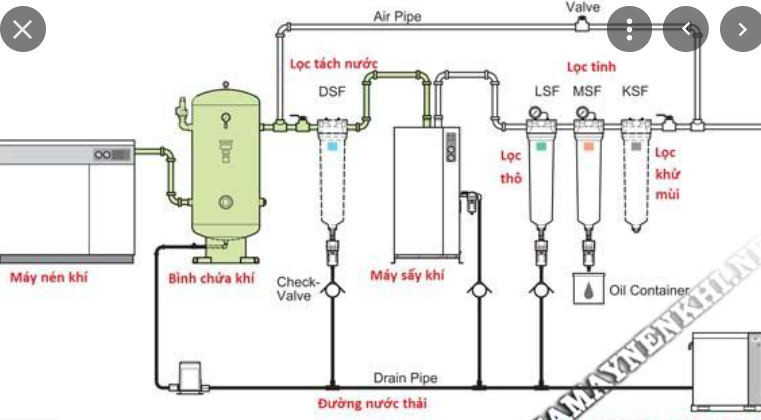

Loại bỏ nước hóa lỏng khỏi khí nén

Bộ làm mát sau – Khí nén thoát ra từ máy nén có thể đạt nhiệt độ cao tới 300 ° F, không sử dụng được cho các ứng dụng công nghiệp. Không khí bão hòa, nóng này sẽ giải phóng 70-80% lượng hơi nước dư thừa của nó nếu được làm lạnh đơn giản đến gần nhiệt độ phòng. Để đạt được kiểu làm mát này và loại bỏ độ ẩm hàng loạt, bộ làm mát sau làm mát bằng không khí hoặc nước thường được sử dụng. Chất lỏng ngưng tụ được lấy ra khỏi bộ làm lạnh sau thông qua hệ thống thoát nước ngưng tụ tự động và được xử lý.

Không khí thoát ra bộ làm mát sau vẫn sẽ bão hòa nhưng ở nhiệt độ dễ quản lý hơn nhiều. Bởi vì không khí ở điểm sương từ 100 ° F trở lên, nó vẫn dễ bị ngưng tụ thành nước lỏng nếu nó tiếp xúc với nhiệt độ thấp hơn điểm sương này. Đường ống trong hầu hết các cơ sở công nghiệp sẽ cung cấp nhiệt độ và cơ hội ngưng tụ như vậy khi không khí di chuyển khắp nhà máy.

Chân nhỏ giọt – Tuyến phòng thủ tiếp theo để loại bỏ khí nén bão hòa hơi nước là chân nhỏ giọt. Chân nhỏ giọt là một đường ống thẳng đứng đặt ở đường ống thoát khí (bên dưới ống tiêu đề ngang) để cho phép nước thoát ra dễ dàng và hiệu quả bằng cách sử dụng nguyên tắc giãn nở không khí nhanh, hoặc giãn nở đoạn nhiệt, để ngưng tụ hơi nước thành nước hóa lỏng .

Để tóm tắt một cách rộng rãi sự giãn nở đoạn nhiệt, nhiệt độ là nhiệt hoặc động năng trung bình của tất cả các hạt chia cho một thể tích không khí nhất định; Nếu thể tích của không khí được tăng lên thông qua sự nở ra, nhiệt lượng được chia cho một số thể tích lớn hơn, do đó làm giảm nhiệt độ không khí. Nếu nhiệt độ không khí giảm xuống dưới điểm sương của nó, thì một chất ngưng tụ sẽ hình thành.

Sau đó, nước ngưng được loại bỏ bằng một ống thoát nước ở dưới cùng của chân ống nhỏ giọt, có thể được xả tự động hoặc bằng tay để tránh chất bẩn tràn ra ngoài.

Máy tách nước – Máy tách nước sẽ sử dụng kỹ thuật tách cơ học để loại bỏ khối lượng lớn nước ngưng tụ khỏi không khí nhà máy bằng cách hướng không khí vào thành hình xoắn ốc và sử dụng lực ly tâm để tách nước ra khỏi khí nén hoặc bằng cách đưa khí vào thông qua một loại nhựa đặc biệt phần tử lọc với các mắt lưới lớn để giữ các hạt nước sẽ rơi xuống bát gom, cho phép không khí nén đi qua.

Bộ tách nước dòng SMC’s AMG có khả năng loại bỏ các giọt nước với tỷ lệ loại bỏ nước lên đến 99%, sử dụng một bộ lọc nhựa đặc biệt để giữ các giọt nước. AMG dễ dàng lắp đặt và không cần nguồn điện và có thể là một đơn vị độc lập hoặc được tích hợp vào hệ thống chuẩn bị không khí mô-đun.

Tuy nhiên, bộ tách nước AMG không được thiết kế để loại bỏ hơi nước hoặc điểm sương thấp hơn mà sẽ yêu cầu máy sấy khí lạnh hoặc máy sấy hút ẩm.

Không loại bỏ được hơi nước từ không khí nhà máy có thể nhanh chóng trở thành vấn đề đau đầu về bảo trì tốn kém.

Bộ làm mát sau, chân nhỏ giọt và bộ tách nước được sử dụng để loại bỏ nước ngưng tụ từ khí nén của nhà máy. Tuy nhiên, không khí này vẫn ở độ ẩm tương đối 100% và vẫn có nguy cơ ngưng tụ thành nước nếu nhiệt độ xung quanh giảm xuống điểm sương.

Để tăng khả năng bảo vệ các thiết bị tự động hóa đắt tiền, khí nén nhà máy phải loại bỏ càng nhiều hơi nước càng tốt để tránh bất kỳ sự ngưng tụ nào ở hạ lưu. Điều này được thực hiện bằng cách hạ thấp điểm sương của nó.

Sấy khô khí nén ở áp suất cao nhất phù hợp với nhu cầu của cơ sở sẽ giúp máy sấy hoạt động kinh tế nhất. Đối với hầu hết các ứng dụng công nghiệp, quy tắc trước tiên là đặt điểm sương áp suất để đáp ứng các yêu cầu chung, sau đó điều chỉnh nó thấp hơn 20 ° F so với nhiệt độ môi trường thấp nhất của cơ sở. Do đó, độ khô hoặc điểm sương của không khí trong nhà máy có liên quan đến các yêu cầu cụ thể của ứng dụng.

Máy sấy lạnh là biện pháp phổ biến nhất để giảm điểm sương. Một máy sấy lạnh sẽ làm mát không khí nén hơn nữa bằng cách loại bỏ nhiệt ở phía đầu vào của nó và hạ nhiệt độ điểm sương xuống 37 ° F, sau đó đẩy nước ngưng tụ ra ngoài qua ống thoát nước ngưng tự động. Sau đó, máy sấy sẽ làm nóng lại khí nén đã khô trở lại nhiệt độ môi trường xung quanh bằng cách tái chế nhiệt đã loại bỏ trước đó bằng quy trình trao đổi nhiệt. Việc hâm nóng không khí nén đến nhiệt độ môi trường xung quanh sẽ loại bỏ các đường ống lạnh “đổ mồ hôi” khi làm việc trong điều kiện nhà xưởng ẩm ướt.

Bạn nên lắp bộ lọc kết hợp ngược dòng từ máy sấy lạnh để loại bỏ dầu máy nén khí và các chất bẩn khác có thể còn bị giữ lại trong khí nén để đảm bảo máy sấy hoạt động bình thường. Dầu phủ trên bề mặt làm mát làm giảm hiệu suất trong khi liên kết các bộ lọc bão hòa với nước lỏng sẽ làm giảm khả năng làm khô của nó.

Trong trường hợp đường ống của nhà máy tiếp xúc với nhiệt độ môi trường xung quanh thấp hơn điểm sương có thể đạt được bằng cách làm khô trong tủ lạnh, các phương pháp làm khô thay thế phải được xem xét.

Máy sấy màng sử dụng các sợi rỗng được cấu tạo bởi một màng phân tử vĩ mô mà qua đó hơi nước dễ dàng đi qua, nhưng không khí (oxy và nitơ) khó đi qua. Khi ẩm, khí nén được cung cấp vào bên trong các sợi rỗng, chỉ có hơi nước thấm qua màng và bị hút ra bên ngoài do sự chênh lệch áp suất giữa độ ẩm bên trong và bên ngoài các sợi rỗng. Không khí nén trở thành không khí khô và tiếp tục chảy không bị cản trở ra khỏi bộ sấy màng.

Một phần không khí khô từ phía đầu ra được đi qua một lỗ rất nhỏ để giảm áp suất và làm sạch bên ngoài các sợi rỗng. Độ ẩm thấm ra bên ngoài của các sợi rỗng được không khí lọc thải ra môi trường, do đó tạo ra áp suất riêng phần thấp cho phép quá trình hút ẩm liên tục thực hiện.

Bằng cách thay đổi tốc độ dòng khí và cấu hình màng, có thể đạt được điểm sương áp suất từ 55 ° đến –44 ° F. Máy sấy khí dạng màng là một giải pháp hiệu quả về chi phí cho các ứng dụng tại chỗ cho sản xuất dược phẩm, đóng gói, môi trường phòng thí nghiệm và các ứng dụng khác.

Máy sấy hút ẩm đưa không khí đi qua lớp chất hút ẩm, một vật liệu hấp thụ như silica gel hoặc alumin hoạt hóa, hấp thụ hơi nước lên bề mặt của nó để giảm hiệu quả điểm sương xuống nhiệt độ thấp hơn nhiệt độ mà máy sấy lạnh có thể đạt được. Các mô hình tái sinh không nhiệt sử dụng một cặp giường hút ẩm luân phiên hoạt động trong khi giường ngoại tuyến được tái sinh thông qua quá trình hấp phụ xoay áp.

Có thể đạt được điểm sương áp suất từ 16 ° đến –40 ° F và hơn thế nữa bằng máy sấy hút ẩm.

Cả máy sấy màng và máy sấy hút ẩm đều bị ảnh hưởng bất lợi bởi sự có mặt của dầu hoặc nước lỏng và phải được bảo vệ bằng bộ lọc kết hợp chất lượng.

Bộ lọc loại bỏ nước AMG từ SMC loại bỏ các giọt nước với tỷ lệ loại bỏ nước lên đến 99%

Việc chỉ định quá mức điểm sương của ứng dụng hoặc cơ sở có thể rất tốn kém do hóa đơn năng lượng cắt cổ cũng như chi phí bảo trì đối với thiệt hại do hơi nước đối với các dòng sản phẩm có thể ở mức điểm sương dưới quy định.

Làm khô toàn bộ nguồn cung cấp khí nén của nhà máy đến điểm sương –10 ° F là không cần thiết và cực kỳ lãng phí.

Một thực tế hợp lý là làm khô không khí nén đến điểm sương thấp hơn 20 ° F so với nhiệt độ môi trường thấp nhất của nhà máy, sau đó chia nhỏ từng nguồn cung cấp khí nén theo ứng dụng bằng cách sử dụng vùng hoặc điểm sử dụng màng hoặc máy sấy hút ẩm để cung cấp mức độ thích hợp của khô khan.

Sau bộ làm mát, như SMC’s HAW sau bộ làm mát, có thể làm mát khí nén ở nhiệt độ cao xuống 40 ° C hoặc thấp hơn và loại bỏ hơi ẩm khỏi không khí một cách hiệu quả.

Chi phí năng lượng, thời gian ngừng hoạt động, thay thế các thành phần sản xuất, lỗi sản phẩm cuối cùng hoặc thậm chí mất giá trị thương hiệu chỉ là một vài yếu tố cần xem xét khi xác định điểm sương thích hợp.

.

Cách lựa chọn mã sản phẩm , vật liệu , đặc tính và thông số kỹ thuật cũng như yêu cầu của quý khách hàng.Mọi thắc mắc cần được giải đáp cũng như tư vấn và nhận báo giá xin liên hệ với thông tin bên dưới : CÔNG TY TNHH TÂN HẢI : 453B Đường Chiến Lược, Khu Phố 6, Phường Tân Tạo, Quận Bình Tân, Thành phố Hồ Chí Minh

Email : htrung@tanhaico.com Phone and zalo: Mr Trung : 0397536266

Tham khảo thêm các sản phẫm khác của công ty tại đây: